Los servicios de creación de prototipos de chapa metálica personalizados de Tinheo ofrecen una solución rápida y rentable para sus proyectos. Servicios que incluyen doblado, punzonado y corte de metal de calibre estándar tanto para prototipos como para series de producción de bajo volumen. La fabricación de chapa metálica produce piezas metálicas duraderas de uso final con una amplia selección de materiales y acabados que cumplen con sus especificaciones, para una variedad de industrias como: automotriz, dispositivos médicos, aeroespacial, electrónica, energía y robótica.

Ventajas de la fabricación de chapa metálica

1. Selección de materiales

Aluminio + , cobre, acero inoxidable + , acero y zinc

2.Opciones de acabado

Granallado, anodizado, enchapado, recubrimiento en polvo y acabados personalizados

3. Opciones de espesor

Variedad de calibres disponibles

4. Durabilidad

La fabricación de chapa metálica produce piezas duraderas para la creación de prototipos o uso final.

5. Escalabilidad

Los bajos costos de instalación significan precios bajos para grandes volúmenes

6. Cambio de rumbo

Piezas entregadas en sólo 5-10 días

Aplicaciones comunes de chapa metálica

Accesorios

Paneles de carrocería

Soportes

Chasis

puertas

Cerramientos

Fuselajes

Equipo de cocina

Equipo de oficina

¿Qué es la fabricación de chapa metálica?

La fabricación de chapa es un conjunto de procesos de fabricación que se utilizan para convertir la chapa en piezas funcionales. La chapa suele tener entre 0,006 y 0,25 pulgadas (0,015 y 0,635 centímetros) de espesor.

Hay varios procesos que se incluyen en el ámbito de la "fabricación de chapa". Estos incluyen cortar, doblar y perforar, y pueden usarse en conjunto o individualmente.

La fabricación de chapa metálica se puede utilizar para crear prototipos funcionales o piezas de uso final, pero las piezas de chapa metálica de uso final generalmente requieren un proceso de acabado antes de estar listas para el mercado.

No solo se beneficiará de nuestra excepcional atención al detalle, sino que también ofrecemos un conjunto completo de servicios de acabado para que su pieza alcance la calidad de la sala de exposición. Obtenga más información sobre lo que nuestro servicio de fundición al vacío puede hacer por usted.

¿Cómo funciona la fabricación de chapa?

Debido a que las láminas delgadas de metal son más maleables que una pieza de trabajo gruesa, se pueden manipular mediante diferentes procesos.

Estos procesos se dividen en tres categorías generales:

Eliminación de materiales

En el que la chapa se corta de diversas formas.

Deformación del material

En el que se dobla o forma la chapa.

Montaje de materiales

En el que la chapa se une a otros componentes.

Procesos de fabricación de chapa que ofrecemos

1. Eliminación de materiales

La fabricación de chapa utiliza procesos de eliminación de material para retirar, cortar y perforar el material metálico.

CORTE POR LÁSER

El corte por láser utiliza un láser para cortar la pieza de chapa. Se dirige un láser de alta potencia sobre la hoja y se intensifica con una lente o espejo hasta un punto concentrado. En la aplicación específica de la fabricación de chapa, la distancia focal del láser varía entre 1,5 y 3 pulgadas (38 a 76 milímetros) y el tamaño del punto del láser mide alrededor de 0,001 pulgadas (0,025 mm) de diámetro.

Precisiones de piezas superiores a 0,002 pulgadas (0,05 mm)

Anchos de ranura de 0,006 pulgadas (0,15 mm) a 0,015 pulgadas (0,38 mm)

Versatilidad de materiales

El corte por láser es más preciso y energéticamente más eficiente que otros procesos de corte, pero no puede cortar todo tipo de láminas de metal ni los calibres más altos.

CORTE POR CHORRO DE AGUA

Precisiones de piezas superiores a 0,002 pulgadas (0,05 mm)

Anchos de ranura de 0,006 pulgadas (0,15 mm) a 0,015 pulgadas (0,38 mm)

Versatilidad de materiales

Una cortadora por chorro de agua utiliza un chorro de agua a alta presión para penetrar la chapa. A menos que el metal sea especialmente fino, el agua se mezcla con una sustancia abrasiva para cortar el material sólido.

Dado que el corte por chorro de agua no desprende calor como el corte con láser o plasma, el proceso es particularmente útil para metales que tienen un punto de fusión bajo y que de otro modo podrían deformarse. Con el corte por chorro de agua, no hay zona afectada por el calor (ZAT) y los metales se pueden cortar sin cambiar sus propiedades intrínsecas.

CORTE POR PLASMA

Precisiones de piezas superiores a 0,008 pulgadas (0,2 mm))

Alta velocidad de corte, p. 200 pulgadas (5,08 metros) de acero dulce calibre 16 por minuto

Versatilidad de materiales

El chorro de plasma utiliza un chorro de plasma caliente para cortar la chapa de metal. El proceso, que implica la creación de un canal eléctrico de gas ionizado sobrecalentado, es rápido y tiene un coste de instalación relativamente bajo.

Las láminas de metal gruesas (hasta 0,25 pulgadas) son ideales para el proceso de corte por plasma, ya que las cortadoras de plasma controladas por computadora son más potentes que las cortadoras láser o de chorro de agua. De hecho, muchas máquinas de corte por plasma pueden cortar piezas de trabajo de hasta 6 pulgadas (150 mm) de espesor. Sin embargo, el proceso es menos preciso que el corte por láser o el corte por chorro de agua.

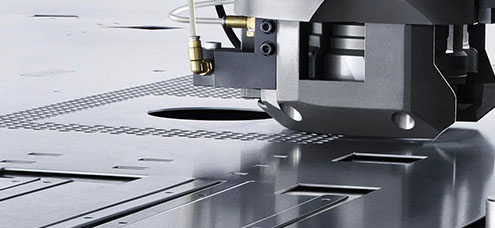

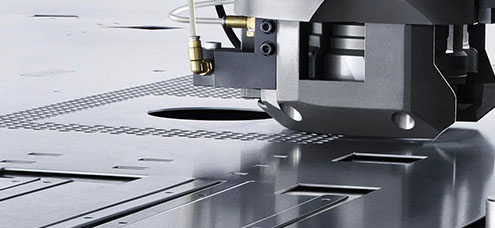

PUÑETAZOS

Cuando es necesario perforar la chapa metálica, una máquina punzonadora designada generalmente es más eficiente que los métodos de corte anteriores. El punzonado implica intercalar la hoja entre un punzón y una matriz; Cuando el punzón entra en el troquel, fuerza un agujero en la hoja. El proceso también se puede utilizar para formar formas irregulares, haciendo varios punzones pequeños en serie.

2. Deformación del material

La chapa metálica se puede manipular de otras formas además del corte. Por ejemplo, se puede doblar en diferentes formas utilizando maquinaria especial.

DOBLADO

El doblado de chapa se utiliza para crear curvaturas en forma de V, U y canal utilizando una máquina llamada freno. La mayoría de los frenos pueden doblar láminas de metal en un ángulo de hasta 120 grados, pero la fuerza de flexión máxima depende de factores como el espesor del metal y la resistencia a la tracción.

En general, primero hay que doblar demasiado la chapa, ya que volverá parcialmente a su posición original.

ESTAMPADO

El estampado es otro proceso de deformación que se utiliza para darle la forma deseada a la chapa metálica. El proceso utiliza un troquel de estampado, ya sea mecánico o hidráulico, para presionar la lámina de metal hasta darle su nueva forma.

El estampado se utiliza sobre chapa en frío, pero la fricción provocada por el troquel hace que el metal se caliente a altas temperaturas. Los procesos de estampado individuales incluyen, entre otros.

Acuñación, en la que se presiona un patrón sobre la pieza de chapa.

Rizado, en el que la chapa se deforma hasta darle forma tubular.

Dobladillo, en el que la lámina de metal se dobla sobre sí misma para aumentar el grosor.

Planchado, en el que se reduce el espesor de la pieza de chapa.

HILADO

El hilado de chapa es un proceso de deformación, conceptualmente similar al hilado de cerámica, que se utiliza para crear piezas huecas con características redondeadas.

El proceso de hilado implica girar manual o mecánicamente una pieza de chapa en un torno y presionarla contra una herramienta, lo que crea la forma interior de la pieza. El giro se puede utilizar para crear formas como hemisferios, conos y cilindros.

3. Montaje de materiales

Las piezas de chapa cortadas o dobladas se pueden unir para formar piezas de chapa completas. Estas piezas también se pueden unir a componentes que no sean de chapa.

ASAMBLEA

Un producto puede diseñarse de modo que se puedan unir varias piezas de chapa mediante juntas, tornillos u otros métodos comunes.

Esto suele ocurrir después de que las piezas hayan pasado por los procesos de acabado necesarios.

SOLDADURA

A veces es necesario unir las piezas de chapa mediante el proceso de soldadura, que fusiona los componentes con calor.

Los materiales de chapa como el aluminio y el acero inoxidable tienen una alta soldabilidad.